Арматура строительная: технология производства.

Требования к арматуре строительной и проволоке, определяемые рыночными отношениями, обусловливают в ряде случаев целесообразность и необходимость радикального изменения технологий в направлении их интенсификации и резкого снижения различного рода энергетических и материальных затрат. Для изготовления арматуры диаметром менее 6 мм в настоящее время используют, как правило, процесс волочения в монолитных волоках, который характеризуется высоким энергопотреблением, значительными затратами дефицитных материалов, многоцикличностью, необходимостью осуществления промежуточных химических и термических обработок, а также сопутствующих операций. Производство проволоки по указанной традиционной технологии сопряжено с использованием обширных производственных площадей, большого количества разнообразного, как правило, импортного оборудования и, соответственно, обслуживающего персонала. Одним из наиболее эффективных путей повышения технико-экономических показателей производства проволоки является применение вместо указанного выше процесса волочения новой энерго- и материалосберегающей технологии с использованием процесса холодной непрерывной микропрокатки. Микропрокатка арматуры имеет ряд значительных преимуществ по сравнению с традиционным процессом производства проволоки (волочением):

Эффективность нового процесса возрастает при прокатке склонных к налипанию на технологический инструмент материалов (нержавеющие стали, сплавы титана, циркония и др.), а также проката периодического профиля (арматурного), некруглого сечения и специальных сечений. Для реализации новой технологии разработана и изготовлена линия, где в качестве основного технологического агрегата используется многоклетьевой стан микропрокатки. Стан укомплектован трехвалковыми рабочими клетями и четырехвалковой калибровочной. Количество рабочих клетей зависит от сортамента продукции. На рисунке 1 представлен 12-ти клетьевой стан, снабженный аппаратами размотки и намотки (масса проволоки на стандартной катушке не более тонны), системами подачи СОЖ, автоматического управления процессом прокатки и намотки. Каждая клеть стана оснащена индивидуальным электроприводом постоянного тока. Скорость прокатки плавно регулируется до 30 м/с, номинальная мощность электрооборудования составляет 400 кВт. По сравнению с традиционным процессом энергозатраты сокращаются на 50-70%, производительность возрастает в 2-3 раза.

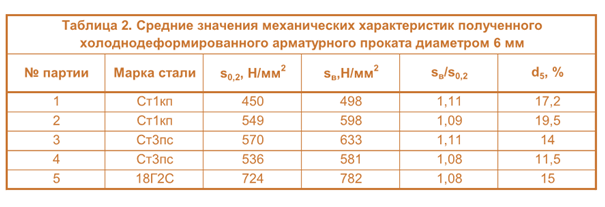

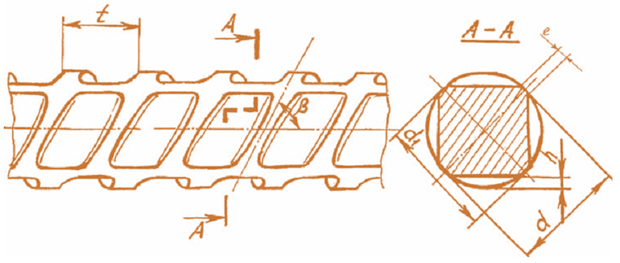

Линия для микропрокатки арматуры предназначена для производства длинномерных изделий симметричного профиля (круг, квадрат, треугольник и т.д.), а также арматурного проката из сталей и сплавов современным сопротивлением разрыву не более 900 МПа, а также порошковых проволок для сварки и наплавки изделий ответственного назначения. На линии возможна прокатка изделий из сталей и сплавов, которые невозможно обработать волочением. Производительность линии выше, чем волочильного оборудования; энергопотребление ниже; долговечность прокатного инструмента (валков) выше, чем волочильного инструмента (волок), а стоимость валков ниже стоимости волок; ремонтопригодность линии микропрокатки значительно выше, чем волочильного оборудования. На рис. 2 представлены вид и механические характеристики (таблица 2) холоднодеформированной арматуры с четырехсторонним рифлением из катанки стали Ст1кп, Ст3пс, 18Г2С, полученного с помощью описанного выше оборудования. Арматура строительная диаметром 6,0 мм партий 2 и 3, как удовлетворяющий требованиям отечественного стандарта к арматуре строительной класса А500С, был переработан на заводе ЖБИ. При этом было оценено разупрочнение при сварке сварного соединения К1-Кт в соответствии с ГОСТ 14098. Сварка осуществлялась на машине контактноточечной сварки МПТ 75-11. В процессе проведенных исследований показано, что микропрокатка в клетях с многовалковыми калибрами при производстве арматурного проката обеспечивает получение продукции с повышенными прочностными свойствами (класс А500С или В500С) при величине пластических характеристик (d5?14,0%) на уровне требований ДСТУ 3760-98 (Украина) и СТО АСЧМ 7-93 (Россия). Использование в качестве сырья катанки сортаментом лишь на 15-20% (по площади сечения) превышающим сортамент производимой арматуры позволяет минимизировать состав оборудования прокатного стана и значительно снизить затраты на производство. Производство на метизном переделе арматурного проката сортаментом 4,0-12 мм класса В500С в мотках позволит ликвидировать дефицит данной продукции, образовавшийся из-за невозможности ее производства на металлургических предприятиях. Применение арматуры строительной класса В500С в мотках позволяет наряду со значительной экономией металла (до 25%) существенно повысить технологичность его переработки в процессе изготовления сеток, каркасов, закладных деталей и других изделий для армирования железобетона. |

Производство арматуры холодной деформацией самое перспективное направлений метизного производства. Зарубежные предприятия давно используют технологию холодной прокатки для производства арматурного проката диаметром от 4,0 до 12,0 мм. Производство арматурной стали холодной деформации на территории СНГ в основном ограничивается арматурной проволокой Вр-1 диаметром 3,0-5,0 мм, при этом в качестве технологии используется в основном волочение в монолитной волоке с нанесением профиля в неприводных двухвалковых роликовых волоках. Эта продукция не соответствует требованиям российских и международных стандартов по сцепляемости с бетоном и пластичности. Тем не менее, строители вынуждены использовать арматурную проволоку Вр-1, доля потребления которой в структуре расхода армоэлементов по оценке специалистов возросла до 40%, из-за недоступности арматуры строительной мелкого сорта.

Производство арматуры холодной деформацией самое перспективное направлений метизного производства. Зарубежные предприятия давно используют технологию холодной прокатки для производства арматурного проката диаметром от 4,0 до 12,0 мм. Производство арматурной стали холодной деформации на территории СНГ в основном ограничивается арматурной проволокой Вр-1 диаметром 3,0-5,0 мм, при этом в качестве технологии используется в основном волочение в монолитной волоке с нанесением профиля в неприводных двухвалковых роликовых волоках. Эта продукция не соответствует требованиям российских и международных стандартов по сцепляемости с бетоном и пластичности. Тем не менее, строители вынуждены использовать арматурную проволоку Вр-1, доля потребления которой в структуре расхода армоэлементов по оценке специалистов возросла до 40%, из-за недоступности арматуры строительной мелкого сорта.